Aujourd’hui, le type de système d’alimentation en carburant le plus répandu sur les voitures particulières équipées d’un moteur diesel est le Common Rail. On le trouve également dans les camions.

Vous trouverez ci-dessous une brève description de ce système, de ses caractéristiques techniques et des nuances de fonctionnement des équipements de carburant des différents fabricants. Le Common Rail est commercialisé par les marques Denso, Delphi, Bosch et un certain nombre d’autres.

Simplicité maximale de la rampe commune

Par rapport à tous les systèmes d’alimentation en carburant précédents, le Common Rail comporte un nombre minimal de pièces, ce qui le rend beaucoup plus fiable et pratique dans le processus de réparation.

Dans la plupart des cas, le pompage du carburant est effectué au moyen d’une pompe électrique montée directement dans le réservoir de la voiture. Plus rarement, l’élément est placé sous le fond de la voiture ou sous le capot. Les voitures dépourvues d’une telle pompe sont très rares. En remplacement ou en complément, le moteur diesel peut recevoir une pompe mécanique. Un tel schéma est utilisé sur les systèmes de Denso ou Delphi, et Siemens intègre souvent la fonctionnalité de pompage du carburant directement dans l’injecteur de carburant. Pour les systèmes Common Rail de Bosch, la pompe mécanique est placée avec la pompe à carburant, mais pas à l’intérieur du boîtier, mais à l’extérieur. Si nous parlons des modèles de voitures les plus récents, les pompes immergées directement dans le réservoir sont très répandues.

L’injecteur de carburant Common Rail n’est nécessaire qu’à la formation de la pression de travail nécessaire dans le système. Il ne participe pas à la distribution des flux de carburant aux injecteurs, ne contrôle pas l’injection et d’autres actions. Du point de vue de son implication dans les processus, il s’agit du système le plus simple, responsable uniquement de l’alimentation en carburant, aucune fonction « intelligente » n’étant prévue. D’où le nombre beaucoup plus faible de pannes.

Les injecteurs de carburant de la première génération, en fonction de l’entreprise-fabricant, pouvaient différer en termes d’entraînement et de plongeur. Les modèles les plus originaux ont été proposés par Denso et Delphi. Par exemple, le modèle HP2 de Denso comporte une paire de sections haute pression et une paire de pistons pour chacune d’entre elles. La rotation des éléments mobiles est assurée par une ellipse. Pour le Delphi HPF, la mobilité des poussoirs est assurée par une cage rotative avec un profil de came.

Bosch et Siemens n’ont pas créé de design aussi complexe, leurs pompes font plutôt penser à des moteurs d’avion en forme d’étoile. Dans ces pompes, les pistons sont disposés de manière radiale et soutenus par un accouplement push-pull. Ce dernier est équipé d’un excentrique qui accélère alternativement les pistons. Par la suite, ce type de fonctionnement des pistons est devenu la norme pour les autres fabricants d’équipements Common Rail. Par conséquent, sur les voitures les plus récentes, la conception de l’injecteur de carburant ne présente pas de grandes différences, quelle que soit la société qui l’a mis sur le marché. Parmi les dernières améliorations techniques, par exemple, sur les pompes Denso DFP6/Bosch CP4, les excentriques sont remplacés par des cames. Le nombre de plongeurs est également réduit et la pompe ne comporte le plus souvent qu’une seule section de refoulement.

Vannes de régulation

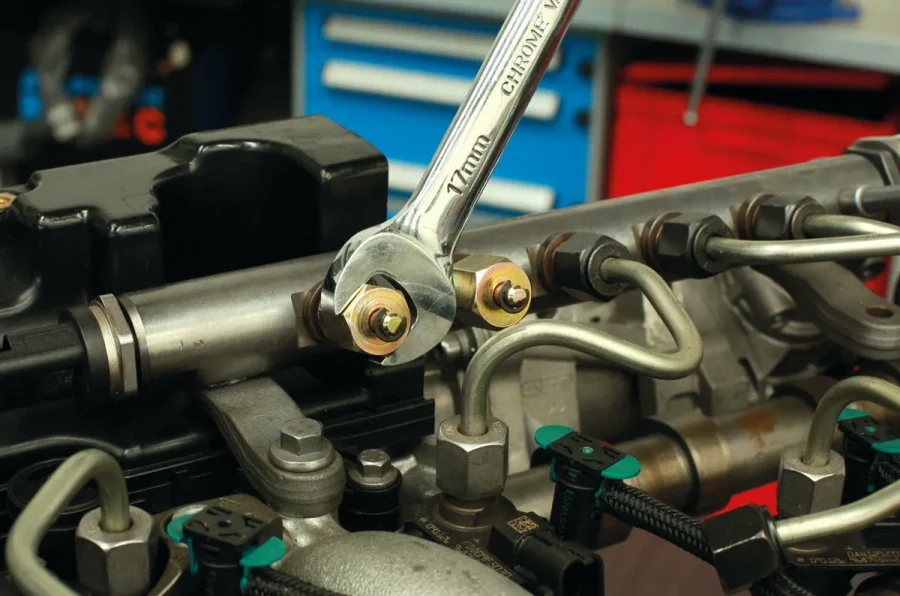

Tous les fabricants de Common Rail utilisent des vannes de régulation. Le schéma le plus courant est celui qui comporte deux régulateurs de ce type, dont l’un est situé directement sur l’injecteur de carburant et l’autre sur la rampe d’injection. Bosch utilise ce type de schéma pour ses équipements de carburant. Ils fonctionnent simultanément en fonction du mode de fonctionnement de l’unité motrice. La soupape sur la rampe est nécessaire pour éliminer la pression excessive en prélevant une partie du carburant dans le « retour ».

Tous les constructeurs utilisent la soupape sur le boîtier de l’injecteur de carburant, dont la tâche principale est de contrôler le volume de carburant dans les pistons, ainsi que l’élimination partielle de la pression excessive dans le système. Par conséquent, le calculateur modifie les performances du système d’alimentation en carburant par l’intermédiaire des soupapes de commande. Les signaux PWM sont utilisés pour la commande.

Les sociétés Bosch et Denso renoncent parfois à placer un régulateur sur l’injecteur de carburant et le remplacent par une soupape d’urgence, qui dispose d’un dispositif de contrôle mécanique et élimine la pression excessive dans le système. Mais la fiabilité de cette soupape est minime, il suffit de plusieurs pannes pour qu’elle soit remplacée par une nouvelle.

Dans certains cas, la société Delphi n’a pas installé de régulateurs de surpression sur ses racks à carburant. Dans ces cas, l’égalisation de la pression se fait directement à travers les injecteurs.

Autres capteurs

En fonction du type spécifique de moteur diesel, un système de contrôle propre est utilisé. En fait, c’est le Common Rail qui devient l’élément central de l’ensemble du système, en liaison avec lui et en fonction de lui, le démarreur, l’ECU, la pédale d’accélérateur et d’autres éléments. Par conséquent, lors de la réparation, il ne sera pas possible de combiner des éléments de systèmes d’alimentation en carburant de plusieurs fabricants. Par exemple, les injecteurs Bosch ne fonctionneront pas avec le régulateur de pression de Delphi. Les exceptions sont les cas où, au moment de la création de la voiture, les développeurs utilisent dans le système d’alimentation en carburant des éléments de plusieurs fabricants, à savoir Delphi et Bosch.

Injecteurs de carburant

Les injecteurs, quel que soit leur fabricant, sont de conception identique pour le système Common Rail. Le carburant est accumulé à l’état comprimé dans la rampe, d’où il est envoyé dans les cylindres. Par conséquent, dans ce système, les injecteurs ne participent pas aux processus de compression ou de régulation de la pression.

Après avoir pénétré dans les injecteurs, le carburant est réparti entre deux canaux. Le premier canal se termine par un atomiseur, le second par une chambre de contrôle. Un piston de commande est situé dans l’espace qui les sépare. Lorsque l’injecteur est fermé, il est soumis à la pression des deux côtés.

Le calculateur du moteur donne un ordre, après quoi le mécanisme de verrouillage s’ouvre et le carburant est déchargé de la chambre de commande dans le « retour ». Sous l’action de la pression du carburant, l’aiguille de l’atomiseur se soulève et le carburant pénètre dans la chambre de combustion. L’injection est arrêtée en déconnectant la tension d’alimentation de l’injecteur, l’élément de verrouillage revient à sa position initiale sous l’influence d’un ressort mécanique. Le carburant entre dans la chambre de contrôle et l’atomiseur se referme.

Ce principe correspond au système Common Rail des voitures particulières, quel que soit l’équipementier.

Aujourd’hui, il n’existe tout simplement pas de système de carburant plus efficace que le Common Rail pour les voitures particulières à moteur diesel. Quels sont ses véritables atouts ? Tout d’abord, le contrôle électronique contribue à la flexibilité, lorsque le couple d’injection est sélectionné par le système en fonction de la charge réelle de l’unité motrice. D’une manière générale, le système est totalement indépendant, en termes de performances, du régime auquel tourne le moteur diesel. Par conséquent, les valeurs d’injection maximales peuvent être atteintes même à faible vitesse. Parmi les autres avantages du système, citons la rapidité des performances et la réduction de la consommation d’énergie. Les injecteurs de carburant à trois pistons utilisés dans le système nécessitent neuf fois moins d’énergie que les systèmes utilisant des injecteurs de carburant de type distributeur.

Nombre d’injections

Le processus d’injection de carburant se déroule en plusieurs étapes. Tout d’abord, les injections pilotes (jusqu’à 2). Elles sont effectuées le plus tôt possible, mais cela a son utilité. Les premières portions de carburant sont minimes en volume, leur allumage a lieu avant l’allumage principal, ce qui réchauffe la chambre et fournit une pression optimale pour une meilleure combustion de la portion principale de carburant entrant dans la chambre. L’allumage du carburant dans une chambre froide contribue à refroidir les gaz, ce qui ralentit l’allumage.

La présence de la pression nécessaire optimise également les processus de combustion en termes de fluidité pour atteindre la pression de travail des gaz, ce qui optimise le bon fonctionnement de l’unité motrice et réduit son bruit.

L’injection principale prévoit un délai minimum, et sa durée est déterminée par l’ECU en tenant compte des charges réelles. Pour le Common Rail, le temps d’injection du carburant atteint jusqu’à 36° RPM après le PMH. C’est ce qui explique en grande partie l’augmentation du couple caractéristique des moteurs diesel.

Lors de la postcombustion du carburant résiduel, le système effectue une autre injection, plus petite. Elle est nécessaire pour la postcombustion de la suie formée pendant le processus de combustion. L’injection de carburant dans la position inférieure du piston est conçue pour brûler à travers le filtre à particules. Sa combustion réchauffe les gaz d’échappement qui pénètrent dans le filtre par le système d’échappement.

Inconvénients de la rampe commune

Malgré tous ses avantages, le système n’est pas dépourvu de certaines faiblesses et de certains moments, auxquels il est nécessaire d’accorder une attention accrue au cours du processus d’exploitation.

Les éléments Common Rail se caractérisent par une distribution minimale des paires de frottement, mais en même temps le système lui-même est très dépendant de la qualité du carburant diesel. La présence d’impuretés ou un nettoyage insuffisant du soufre provoquent une usure accélérée des paires de frottement. Les injecteurs souffrent de ce type de carburant, ce qui entraîne l’apparition de rainures caractéristiques dans le siège de l’élément de verrouillage et l’usure rapide de l’atomiseur.

En cas d’usure, les injecteurs Common Rail commencent à rejeter une part importante du carburant dans le circuit de retour. Ils ne peuvent tout simplement pas le retenir dans la chambre de commande. Par conséquent, le carburant s’écoule dans les tuyaux de retour à tous les stades de fonctionnement de l’injecteur. Lorsque l’usure des injecteurs est importante, l’atomiseur commence à souffrir, ce qui entraîne une détérioration de ses orifices, l’apparition de fuites ou un blocage pur et simple.

Inconvénients de l’injecteur

L’injecteur de carburant se caractérise également par sa dépendance à l’égard de la qualité du carburant, mais dans ce cas, l’usure accélérée est beaucoup plus lente. C’est la partie de la pompe chargée de pomper le carburant qui souffre le plus.

Exemple : Delphi DFP1. Dans cette pompe, la section d’échange est de conception complexe, le nombre de pales à l’intérieur est de quatre. La présence d’humidité dans le carburant ou de contaminants solides est tout simplement destructrice. Dans la section apparaissent de grandes quantités de copeaux métalliques, disséminés dans tout le système par le carburant. Il convient de noter que c’est l’équipement Delphi qui a toujours eu les exigences les plus strictes en matière de carburant, de sorte que les filtres d’origine sont obligatoires.

Un modèle d’échange similaire est l’injecteur de carburant Denso HP2. En même temps, il est un peu plus résistant à la formation de copeaux due à un carburant de mauvaise qualité. Un problème similaire a été observé avec le Denso HP3, qui utilise une pompe à engrenages.

Des problèmes de copeaux ont également été observés chez Siemens, peut-être que seules les pompes à carburant de Bosch ont montré une excellente résistance aux conséquences du travail avec du carburant de mauvaise qualité, même si elles n’excluent pas complètement l’apparition de métal. Malheureusement, ce phénomène n’est caractéristique que des modèles CP1 à CP3. Dans la pompe à carburant CP4, plus récente, le problème est extrêmement aigu : l’air contenu dans le carburant entraîne une violation de la position du rouleau du plongeur, après quoi commence le frottement actif du métal avec toutes les conséquences qui s’ensuivent.

Il est nécessaire de tenir compte de l’amélioration de l’entretien des Common Rail des dernières années de production, par exemple, les filtres à carburant sont remplacés conformément aux conditions du fabricant. Il est nécessaire de respecter la technologie de remplacement, par exemple, pour pomper le carburant avec un scanner de diagnostic, cela est reflété dans les instructions, et non par des méthodes « folkloriques ». Dans le cas contraire, la réparation du système d’alimentation en carburant coûtera cher aux propriétaires.

Quand faut-il faire appel aux experts de la station-service ?

Comment comprendre qu’il y a des dysfonctionnements dans le fonctionnement du système d’alimentation en carburant ? Il est utile de faire appel à des spécialistes du système d’alimentation en carburant dans les cas suivants :

- Le moteur ne démarre pas, mais le démarreur tourne.

- à froid, le démarrage est long et problématique;

- à chaud, il y a également des problèmes de démarrage ;

- la vitesse de ralenti est irrégulière ;

- les gaz d’échappement ont une couleur bleue et une odeur de diesel à faible vitesse ;

- présence de suie noire dans les gaz d’échappement ;

- le moteur cale de manière inattendue lorsqu’il fonctionne avec une charge ;

- apparition d’erreurs de pression de carburant.

Problèmes possibles du système d’alimentation en carburant

Il faut tout d’abord savoir que l’impossibilité de démarrer le moteur diesel est souvent associée à un manque d’alimentation en carburant, et qu’elle est due à une faible pression dans le système (un minimum de 200 bars est nécessaire). La pression est créée par un véritable pompage du carburant. Dans de rares cas, les propriétaires de voitures peuvent être confrontés à une panne du régulateur de pression ou à l’apparition d’une coupure de la rampe.

Un fonctionnement instable du moteur diesel peut indiquer une faible pression de carburant dans la rampe. Dans la plupart des cas, cela est dû à des volumes trop importants de carburant diesel éjectés dans la conduite de retour. Ceci est particulièrement vrai pour les injecteurs Denso s’ils présentent une usure importante.

La présence de fumée bleue indique des atomiseurs usés, mais la fumée de couleur noire sur le déficit d’air dans le mélange, alors qu’il n’y a pas de problèmes avec la compression du moteur. Il est possible qu’elle apparaisse à la suite d’un travail de mauvaise qualité des injecteurs.

L’arrêt du moteur sous charge peut se produire en raison d’une pression excessive, lorsque l’unité motrice passe en mode d’urgence. Ou à l’inverse, la pression est insuffisante. Ce type d’arrêt est caractéristique des moteurs qui ne sont pas équipés de soupapes d’égalisation de la pression d’urgence. L’apparition d’une information de surpression indique une erreur dans le régulateur. Il devra être remplacé.

Il est rare que les moteurs diesel à rampe commune soient confrontés à une situation où l’électronique ne produit pas d’erreurs, mais où le moteur fume et ne produit pas de puissance. Le plus souvent, cela se produit après la réinstallation des injecteurs et est dû à des erreurs des maîtres. L’utilisation de rondelles réfractaires plus épaisses ou de plusieurs rondelles entraîne le déplacement de l’atomiseur vers le haut, ce qui fait que le carburant manque de peu la chambre de combustion. Dans le même temps, ces « maîtres » parviennent à serrer les plaques de pression à un point tel que les fixations du tube à haute pression en souffrent. En général, il s’agit d’un problème purement « humain », et non d’un problème d’usine.

Remontabilité

Au cours de l’exploitation d’un équipement de combustible, beaucoup dépend non seulement de son degré de fiabilité, mais aussi de sa réparabilité. À cet égard, il est nécessaire de tenir compte de la disponibilité des capacités techniques appropriées du service automobile. Les injecteurs Bosch (électromagnétiques) sont bien réparables, les pièces de rechange d’origine sont disponibles et les techniques de réparation sont élaborées.

En ce qui concerne les injecteurs piézo-électriques du fabricant allemand avec des pièces de rechange d’origine, mais disponibles sur le marché, les analogues ont une qualité tout à fait décente. Les éléments piézoélectriques sont totalement absents du marché, de sorte qu’en cas de défaillance, il faudra remplacer complètement l’injecteur ou tenter de trouver un élément d’occasion dans les parcs à ferraille. La situation est similaire pour les injecteurs Delphi, qu’ils soient piézoélectriques ou électromagnétiques.

Les injecteurs de Delphi et les injecteurs de Denso sont suffisamment réparables. Les pièces de rechange d’origine coûtent cher, mais il existe de bons produits analogues sur le marché, et l’une des caractéristiques de l’entreprise est le libre accès aux technologies de réparation, de sorte que si vous le souhaitez, vous pouvez organiser la réparation des injecteurs dans la station-service selon les technologies du fabricant. Bien sûr, il existe certaines particularités et nuances, par exemple, le fait d’être lié à une région particulière, mais cela n’empêche pas d’adopter une approche appropriée pour garantir une réparation de qualité.

Il n’y a aucun problème pour trouver des pièces pour les injecteurs Siemens/Continental et, depuis peu, ils ne sont proposés sur le marché que dans la version avec éléments piézoélectriques. Ils sont tout à fait réparables, vous pouvez utiliser les pièces de rechange d’origine ou leurs analogues, mais personne ne produit d’éléments piézoélectriques pour les injecteurs de ces fabricants.

Le processus de réparation des injecteurs prévoit leur réglage, des essais au banc, la création d’un code de correction. Dans les ateliers normaux, les spécialistes devraient réussir à résoudre les problèmes liés à la connexion des injecteurs à l’ECU après leur réparation. En même temps, chaque cas a ses propres nuances.

En général, pour les systèmes Common Rail, seuls les injecteurs et les injecteurs de carburant peuvent être réparés. Les régulateurs peuvent être nettoyés (élimination des copeaux), mais cette technologie de réparation n’a pas d’effet significatif. La seule exception concerne les régulateurs installés par la société Denso sur les injecteurs de carburant HP3. Ils prévoient la possibilité de démonter et de polir le tiroir afin d’améliorer l’efficacité du système d’alimentation en carburant et la stabilité du fonctionnement du moteur.

Correction du carburant

L’une des procédures souvent utilisées pour optimiser les performances des moteurs diesel est la correction du carburant. Elle permet d’évaluer l’état du moteur ou du système d’alimentation en carburant sur la base des données provenant du cylindre le moins usé. Dans les voitures modernes, l’ECU reçoit les données de performance des cylindres du capteur de position du vilebrequin. Chaque allumage de carburant s’accompagne d’une accélération transmise au vilebrequin. Toutefois, les performances dépendent également de l’état des éléments, tant des injecteurs que des cylindres. C’est là que la correction du carburant prend tout son sens.

La procédure ne s’effectue qu’au ralenti ; en présence d’une charge sur le moteur, les valeurs de correction tendent vers zéro.

Qu’est-ce que la correction de la consommation de carburant ? Il s’agit d’une procédure de contrôle de l’alimentation en carburant afin d’égaliser les performances entre les cylindres. Dans l’état optimal, la valeur de correction est de 0 lorsque le moteur tourne au ralenti. Cette affirmation est vraie pour tous les fabricants de Common Rail, à l’exception de Siemens/Continental. Selon la taille de l’unité motrice, la correction peut atteindre 5 à 6 unités. Pour les équipements Siemens, il est courant de corriger les valeurs en pourcentage.

Une correction « – » indique une diminution du débit de carburant, et une correction « + » indique la nécessité de l’augmenter. Pour voir les performances réelles des cylindres, il est nécessaire, pendant l’opération, de demander une impression des données sur les cylindres à la station-service ou (au moins) de montrer les paramètres à l’écran. La correction de l’ECU est effectuée, c’est-à-dire qu’un scanner de diagnostic standard est tout à fait suffisant pour refléter tous les ajustements effectués par l’électronique.

Quel est le meilleur système ?

Il y a dix ans encore, lorsqu’on envisageait le Common Rail, il était possible d’obtenir des cotes de fiabilité auprès des entreprises de fabrication de ce type d’équipement. Aujourd’hui, ces questions n’ont plus lieu d’être. Il n’y a pas de différences fondamentales entre les fabricants. Quelle que soit la société, les Common Rail sont réparés en toute confiance, et les prix restent dans la plupart des cas très abordables et de taille similaire.

En leur temps, les développeurs ont réussi à faire face aux maladies infantiles des premiers Common Rail. Ces dernières années, les problèmes liés à la vente de carburant de mauvaise qualité en Russie ont beaucoup diminué et la qualité du service s’est améliorée. D’ailleurs, il s’agit d’un élément important pour le bon fonctionnement de l’équipement de carburant, en particulier dans le cadre du remplacement des filtres à carburant.

Si des problèmes surviennent dans les diesels équipés d’un tel système, ils sont dus à un mauvais fonctionnement et au non-respect des règles les plus simples de maintenance et d’entretien des équipements.